IMPACT – jenseits des Selbstverständlichen

September 2025

IMPACT – jenseits des Selbstverständlichen

„Genau so, wie es aussehen soll.“

Da stand ich. Körperlich und mental angespannt von den vergangenen Wochen und hörte diesen Satz. Er klang so selbstverständlich. Doch der Weg zu einem Kunstwerk dieser Dimension liegt jenseits des Selbstverständlichen.

Am Ende aber hat alles funktioniert. „Genau so, wie es aussehen soll.“

Seit Sommer 2025 steht mein Werk IMPACT vor dem Neubau des Elektronenmikroskopischen Instituts der TU Chemnitz. 6,50 m misst die Stahlplastik in der Höhe. 146 Edelstahlrohre unterschiedlicher Länge fügen sich in einem irregulären Muster zu einem Kegel, dessen Spitze sich in den Boden zu bohren scheint.

Mit seiner Filigranität und Transparenz, Zielgerichtetheit und dynamischen Wucht steht IMPACT für das Wechselspiel zwischen Materialität und Immaterialität, Regelhaftigkeit und Regelbruch, Innen- und Außenraum, Verbundenheit und Öffnung. Die Form von IMPACT ist gleichzeitig Sinnbild für den fokussierten optischen Strahl eines Elektronenmikroskops und den forschenden, in die Tiefe strebenden Geist. Der leere Raum, den die Kegelform umschließt, unterstreicht die Bedeutung des Raumes zwischen Quantenpartikeln und der Leere als wesentlichen Teil jeder Form und jeglichen Materials.

Doch bevor der Kegel sich scheinbar in sein Fundament bohren konnte, habe ich meine Aufmerksamkeit für einige Monate immer wieder auf den Prozess der Werkentwicklung fokussiert. Es war eine spannende Zeit voller wertvoller Begegnungen, bewältigter Herausforderungen und einem durchgetakteten Timing bis zum letzten Handgriff in Chemnitz.

Rückblende: Der Wettbewerbsentscheid

In einer mehrstündigen Sitzung mit drei intensiven Wertungsrunden entschied sich die Jury am 26. Januar 2024 im Kunstwettbewerb für den Neubau des Elektronenmikroskopischen Instituts an der TU Chemnitz für einen von sieben Entwürfen, die es in die Endrunde geschafft hatten. Die Wahl fiel auf IMPACT. (LINK ZUM BLOGBEITRAG “SPANNEND BIS ZULETZT”)

Das war der Anstoß für meine bisher größte Arbeit, die mein weiteres Schaffen wesentlich beeinflussen wird. Auf dem Weg der Realisierung sind Verbindungen entstanden, die mir neue Möglichkeiten eröffnen und mich in größeren Dimensionen denken lassen. Doch wie sah der Weg dorthin aus?

Vom Entwurf zur Statik

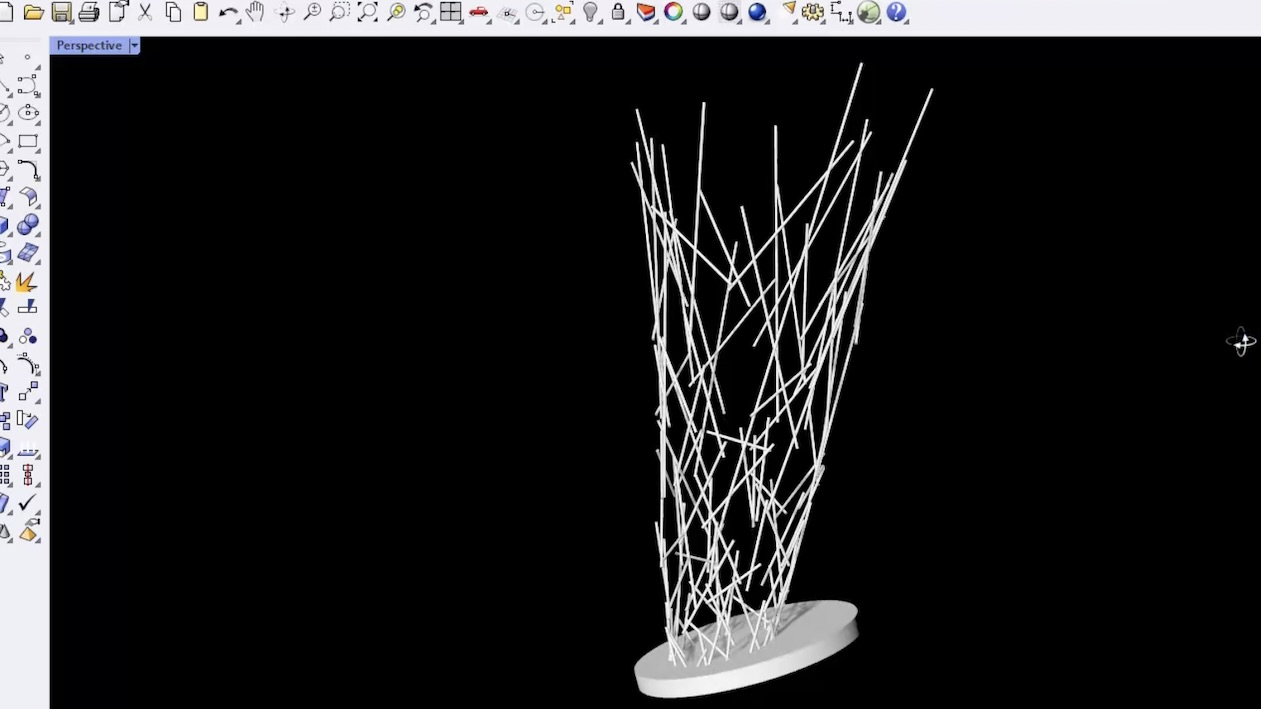

Für den Wettbewerb hatte ich ein Modell eingereicht und die Realisierbarkeit fachmännisch einschätzen lassen. Nun galt es, die Statik für die Umsetzung berechnen zu lassen. Eine Design-Studentin wandelte mein reales Modell mit einem 3D-Scanner und viel Programmier-Fleißarbeit in ein virtuelles Modell um.

Von 3D nach 2D: das virtuelles Modell für die statische Berechnung

Doch welcher Statiker versteht sich auf Kunst? Ich war schon zu anderen Fachfragen mit vielen Firmen in Kontakt. Also erkundigte ich mich dort. Ein Glücksfall: Der erste Tipp war ein Treffer.

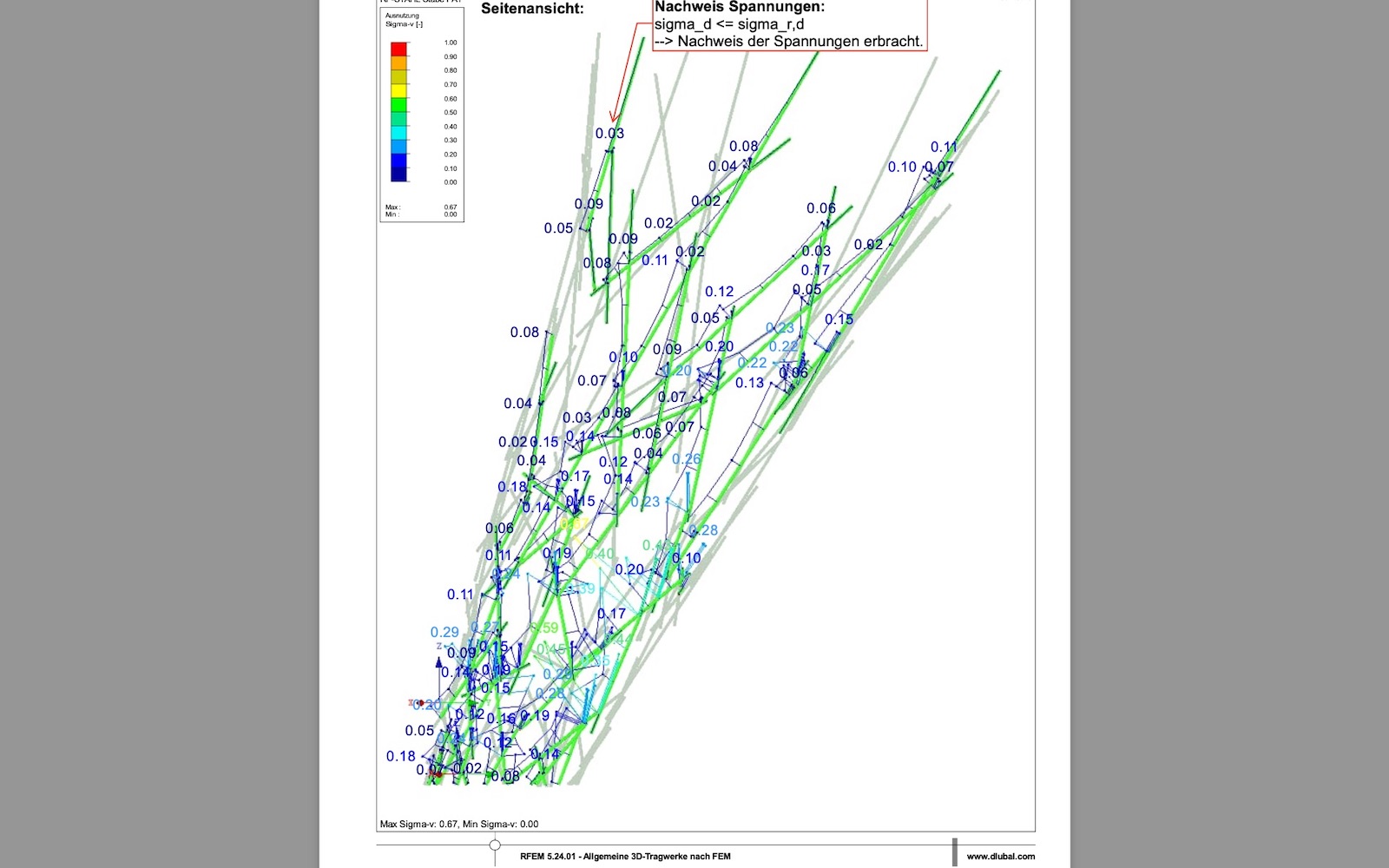

Der Statiker zeigte auf, wo weitere Rohre in die Konstruktion von IMPACT eingepasst werden sollten. Umgesetzt haben wir die Planung virtuell am Rechner – hochkonzentriert, um die Gesamtkomposition zu erhalten, denn das Gebilde entwickelt seine Spannung daraus, dass alles schrägwinklig und nicht regulär ist.

IMPACT: statische Berechnung (Detail) / imagine structure GmbH

Eine Konstruktion aus 146 Rohren

Inzwischen waren die 30 Rohre aus Edelstahl mit einem Durchmesser von 33,7 mm – zu einem kompakten, 6m langen Bündel zusammengefaßt – in meinem Atelier eingetroffen.

Das Material: Rohre aus Edelstahl

Jedes einzelne Rohr musste nummeriert und mit einem geraden Schnitt auf genau die passende Länge zugeschnitten werden. Mit einer Flex war da nichts zu machen. Doch mein Atelier befindet sich in einem weitläufigen Gebäudekomplex, in dem auch die Maschinenfabrik meines Vermieters zu Hause ist. Wir profitieren von unserer ungewöhnlichen Nachbarschaft, also war die nächste große Industriesäge nicht weit und ich durfte sie nutzen.

Zunächst war nicht klar, wo ich die Endmontage von IMPACT vornehmen würde. Doch für den Prozess war es wichtig, diese Frage zu klären. Sollte ich das Werk in mehreren Teilen nach Chemnitz transportieren? Wie würde ich es dort zusammenfügen? Am Anfang hatte ich noch erwogen, mit einem Anhänger die Teile von IMPACT nach Chemnitz zu fahren – am Ende war ein 40-Tonner für das 500 kg schwere Kunstwerk im Einsatz!

Eine irritierende Perspektive und viel Vertrauen

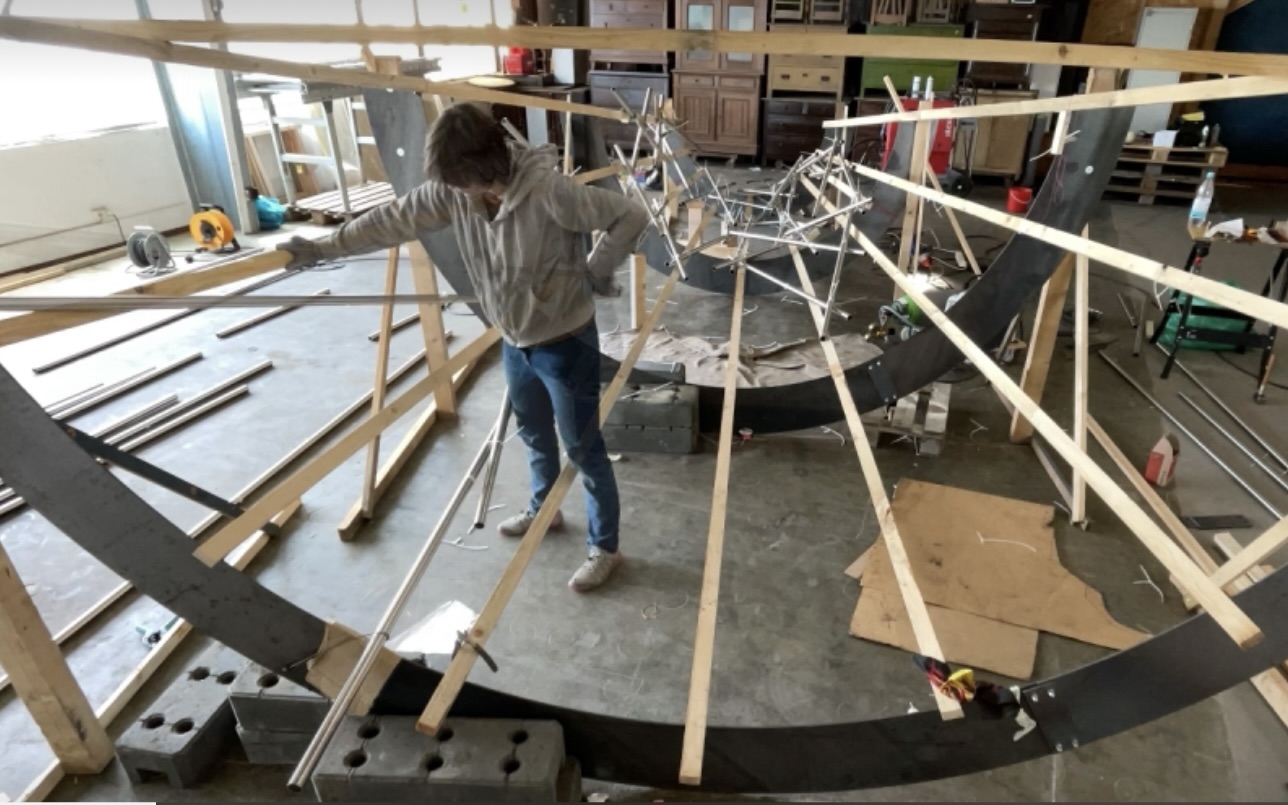

Ich fertigte eine Form, wie ich sie bereits für das Modell erstellt hatte – dieses Mal mit einer Länge von 7 Metern. Vier Halbkreis-Segmente aus geschnittenem Stahlblech wurden mit Latten verbunden. Unten hatte die Form den kleinsten Kreisdurchmesser von IMPACT, oben den größten.

Die Konstruktion für die Formgebung.

In dieser Form begann ich, die Rohre so wie im Bauplan vorgesehen zu platzieren, abgeleitet vom virtuellen Modell. Alles im Liegen und mit viel Vertrauen in die Berechnungen. Denn optisch sah es irritierend anders aus. Ich hatte mir IMPACT länger und schlanker vorgestellt. Auch Besucher im Atelier wunderten sich. Immer wieder maß ich nach. „Die Dimensionen stimmen“, beruhigte ich mich.

Ein Schweißer, viele Nähte und ein doppelter Kraftakt

Schließlich kam ein Schweißer ins Atelier. Ich hätte ja sehr gern selbst die Rohre geschweißt, doch nur ein für Baumaßnahmen zertifizierter Schweißer durfte die Arbeiten durchführen. Erst punktete er alle Rohre, um sie zu verbinden, dann verschweißte er jedes Rohr mit einer umlaufenden Kehlnaht, die sauber geschlossen sein musste.

Die Rohre werden in der Form miteinander verschweißt.

Ich wollte jedoch keine groben, sondern glatte Schweißnähte. Daher wurde jede einzelne Naht mit einem WIG-Schweißgerät nachbehandelt, gereinigt und geschliffen. Ein riesiger Aufwand, den man sich bei 146 Rohren und den vielen Berührungspunkten kaum vorstellen kann. Es war anstrengend – und die Zeit lief immer schneller auf den Termin des Aufbaus zu.

Fünf Männer mussten mit anpacken, um die erste Hälfte von IMPACT aus der Form zu heben, so dass diese für die zweite Hälfte frei wurde.

Die erste Hälfte des Werkes ist fertiggestellt.

Schließlich konnten beide Teile mit vielen kräftigen Händen, einem Gabelstapler und einer großen, langen Palette aus dem Ateliertor herausgedreht und auf einen Anhänger verladen werden, um sie in die große Montagehalle des benachbarten Metallbaubetriebs zu transportieren. Mit der Firma S&T Metallbau hatte ich einen guten Partner für die Umsetzung gewonnen.

Per Gabelstapler wird eine Hälfte von IMPACT aus dem Atelier bugsiert.

Der spannende Augenblick: schwebende Gewissheit

Während die untere Hälfte mit Stützen abgesichert auf dem Boden lag, schwebte die zweite von einem Stapler herab in ihre Position. Doch wie genau sah die richtige Position aus? Eigentlich sollte das Zusammenfügen der beiden Hälften nur zwei Stunden dauern, weil die Halle dann schon wieder für andere Projekte verplant war. Doch so schnell ging es einfach nicht. Präzision ging vor Zeitdruck, als die letzten verbindenden Rohre angeschweißt und die Nähte wieder gereinigt, geschliffen und poliert wurden.

Die Rohre werden entsprechend dem Neigungswinkel angeschnitten.

Kurz vor dem Abtransport nach Chemnitz war es endlich so weit: Mit einem Baustellenkran, der „zufällig“ auf dem Gelände war, ließen wir IMPACT schwebend in die richtige Position gleiten und konnten das Werk so erleben, wie es später auf dem Gelände der TU stehen würde. Schlank, filigran und gleichzeitig mächtig. Dass dieser Kran genau zur rechten Zeit am richtigen Platz war und wenig später für das Verladen zur Verfügung stand, war eine der guten Fügungen während der Realisierung dieses Projektes. Ich zähle aber auch die vielen Menschen dazu, die mit ihrem Know-how und unglaublich engagiert die Arbeit an IMPACT begleitet und aktiv unterstützt haben.

Probestellen von IMPACT vor dem Firmengelände von S&T Metallart in Wiesloch.

„Think big“ auf dem Weg nach Chemnitz

Es war ein heißer Sommertag, an dem ich schließlich mit einem der Inhaber des Metallbaubetriebs nach Chemnitz fuhr. Im Gepäck hatten wir eine Schablone, um die Bohrlöcher für die Befestigung von IMPACT ins Fundament zu setzen. Die Prozedur ist genau vorgeschrieben: Für jeden Anker muss nach dem Bohren das Bohrmehl mit einem Blasebalg aus dem Bohrloch gepustet werden. Dann wird erneut gebohrt, wieder gepustet, gebohrt und gepustet. Die ersten drei Anker setzten wir, um damit am nächsten Tag IMPACT positionieren zu können.

Zwischen 8 und 9 Uhr am Morgen des folgenden Tages sollte der 40-Tonner mit der sinnigen Aufschrift „Think big“ an der TU Chemnitz eintreffen. Ich hing am Telefon. Wo ist der Lkw? Wann trifft er ein? Wann kommt der Kran, um IMPACT abzuladen? Alles war geplant – nur nicht, dass der Lkw schon um 9 Uhr die nächste Ladung übernehmen sollte. Er traf um 8 Uhr ein, stand am falschen Tor. Der Kran war noch unterwegs. Was nun?

Der LKW mit IMPACT ist eingetroffen.

Es gab einen Weg, der von einer anderen Einfahrt zum Aufstellungsplatz führte. Er war kürzer, aber verschlammt. Doch auch hier eine günstige Fügung. Ein Kettenbagger war für die Außenarbeiten auf dem Gelände. Schnell wurde die Schaufel abmontiert und das Gefährt zum Lkw dirigiert. Zum Aufstellen war der Bagger jedoch zu klein – er erreichte nicht die erforderliche Höhe. Also warten auf den Kran.

Pünktlich um 9 Uhr war er da, wurde abgeladen, in Position gebracht und dann per Fernsteuerung bedient. „Was für ein Spielzeug“, dachte ich. Als IMPACT über dem Fundament schwebte, genügte ein Finger, um das Werk zu bewegen. Das Ziel war, es millimetergenau zu positionieren. Schließlich packte einer der Bauarbeiter zu. Zack. Das saß. IMPACT hatte seinen Standort erfolgreich eingenommen. Nun mussten nur noch die weiteren Anker gesetzt und genau nach Vorschrift angezogen werden.

Die Montage am Bestimmungsort: Das Elektronenmikroskopische Zentrum and der TU Chemnitz.

„Klasse, Frau Welk“, hörte ich die Verantwortliche vom Sächsischen Immobilien- und Baumanagement. „Ja“, dachte ich, „klasse, dass wir es so gut geschafft haben!“

Eine Woche lang bin ich nach meiner Rückkehr aus Chemnitz wie in Zeitlupe durch mein Leben herumgelaufen und habe es genossen, dieses Werk mit einer terminlichen Punktlandung abgeschlossen zu haben.

Seither bin ich voller Energie für neue Werke und Projekte. Die nächste Einreichung für einen Wettbewerb ist bereits fertig und ich arbeite an Entwürfen für großformatige Arbeiten. IMPACT darf wirken – auch in meinem weiteren Schaffen.

Einen kurzen Film über die Entstehung von IMPACT zeige ich erstmals am 25. Oktober in der Robert-Bosch-Straße 52 in Walldorf. Der Tag des Offenes Ateliers beginnt um 14:00, der Eintritt ist frei, Anmeldungen sind willkommen!